1、德标升降式止回阀为自动密封阀门,本阀依靠介质自身流动而自动启、闭阀瓣,有效防止介质倒流。

2、阀瓣带有不锈钢弹簧装置,阀门横竖均可安装。

3、密封面耐磨、耐腐、抗摩擦、使用寿命长。

4、产品结构合理、密封性可靠、性能优良、造型美观。

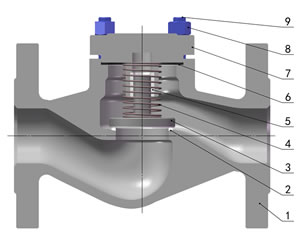

| 序号 | 名称 | 材质 |

| 1 | 阀体 | GS-C25、CF8、CF8M |

| 2 | 阀座 | 13Cr、SS304、SS316、Stellite |

| 3 | 阀瓣 | 13Cr、F304、F316+Stellite |

| 4 | 圆柱弹簧 | SS304、SS316 |

| 5 | 导向套 | SS304、铜合金 |

| 6 | 垫片 | 柔性石墨+不锈钢 |

| 7 | 阀盖 | GS-C25、CF8、CF8M |

| 8 | 六角螺母 | ASTM A194-2H、A194-8 |

| 9 | 双头螺柱 | ASTM A193-B7、A193-B8 |

|

|

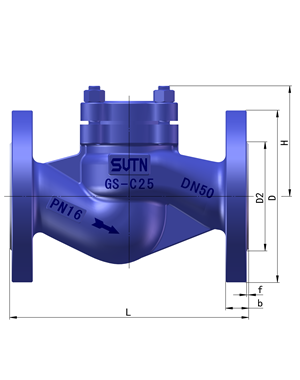

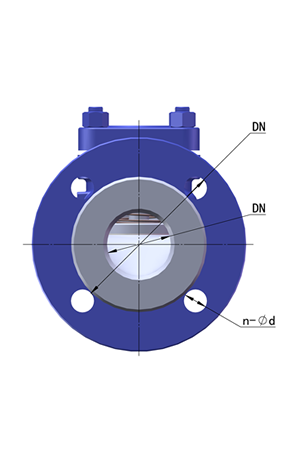

口径 DN |

总长(L) | 外圆(D) | 中心(D1) | 水介(D2) | 法兰厚(b) | 水介厚(f) | n-ϕd | 中心高(H) |

| PN16 | ||||||||

| 15 | 130 | 95 | 65 | 45 | 16 | 2 | 4-ϕ14 | 78 |

| 20 | 150 | 105 | 75 | 58 | 18 | 2 | 4-ϕ14 | 82 |

| 25 | 160 | 115 | 85 | 68 | 18 | 2 | 4-ϕ14 | 91 |

| 32 | 180 | 140 | 100 | 78 | 18 | 2 | 4-ϕ18 | 95 |

| 40 | 200 | 150 | 110 | 88 | 18 | 3 | 4-ϕ18 | 101 |

| 50 | 230 | 165 | 125 | 102 | 18 | 3 | 4-ϕ18 | 109 |

| 65 | 290 | 185 | 145 | 122 | 18 | 3 | 4-ϕ18 | 119 |

| 80 | 310 | 200 | 160 | 138 | 20 | 3 | 8-ϕ18 | 139 |

| 100 | 350 | 220 | 180 | 158 | 20 | 3 | 8-ϕ18 | 155 |

| 125 | 400 | 250 | 210 | 188 | 22 | 3 | 8-ϕ18 | 192 |

| 150 | 480 | 285 | 240 | 212 | 22 | 3 | 8-ϕ22 | 220 |

| 200 | 600 | 340 | 295 | 268 | 24 | 3 | 12-ϕ22 | 303 |

| 250 | 730 | 405 | 355 | 320 | 26 | 3 | 12-ϕ26 | 346 |

| 300 | 850 | 460 | 410 | 378 | 28 | 4 | 12-ϕ26 | 387 |

| 350 | 980 | 520 | 470 | 438 | 30 | 4 | 16-ϕ26 | 441 |

| 400 | 1100 | 580 | 525 | 490 | 32 | 4 | 16-ϕ30 | 570 |

| PN25 | ||||||||

| 15 | 130 | 95 | 65 | 45 | 16 | 2 | 4-ϕ14 | 78 |

| 20 | 150 | 105 | 75 | 58 | 18 | 2 | 4-ϕ14 | 82 |

| 25 | 160 | 115 | 85 | 68 | 18 | 2 | 4-ϕ14 | 91 |

| 32 | 180 | 140 | 100 | 78 | 18 | 2 | 4-ϕ18 | 95 |

| 40 | 200 | 150 | 110 | 88 | 18 | 3 | 4-ϕ18 | 101 |

| 50 | 230 | 165 | 125 | 102 | 20 | 3 | 4-ϕ18 | 109 |

| 65 | 290 | 185 | 145 | 122 | 22 | 3 | 8-ϕ18 | 119 |

| 80 | 310 | 200 | 160 | 138 | 24 | 3 | 8-ϕ18 | 139 |

| 100 | 350 | 235 | 190 | 162 | 24 | 3 | 8-ϕ22 | 155 |

| 125 | 400 | 270 | 220 | 188 | 26 | 3 | 8-ϕ26 | 192 |

| 150 | 480 | 300 | 250 | 218 | 28 | 3 | 8-ϕ26 | 220 |

| 200 | 600 | 360 | 310 | 278 | 30 | 3 | 12-ϕ26 | 303 |

| 250 | 730 | 425 | 370 | 335 | 32 | 3 | 12-ϕ30 | 346 |

| 300 | 850 | 485 | 430 | 395 | 34 | 4 | 16-ϕ30 | 387 |

| 350 | 980 | 555 | 490 | 450 | 38 | 4 | 16-ϕ33 | 441 |

| 400 | 1100 | 620 | 550 | 505 | 40 | 4 | 16-ϕ36 | 570 |

| PN40 | ||||||||

| 15 | 130 | 95 | 65 | 45 | 16 | 2 | 4-ϕ14 | 78 |

| 20 | 150 | 105 | 75 | 58 | 18 | 2 | 4-ϕ14 | 82 |

| 25 | 160 | 115 | 85 | 68 | 18 | 2 | 4-ϕ14 | 91 |

| 32 | 180 | 140 | 100 | 78 | 18 | 2 | 4-ϕ18 | 95 |

| 40 | 200 | 150 | 110 | 88 | 18 | 3 | 4-ϕ18 | 101 |

| 50 | 230 | 165 | 125 | 102 | 20 | 3 | 4-ϕ18 | 109 |

| 65 | 290 | 185 | 145 | 122 | 22 | 3 | 8-ϕ18 | 119 |

| 80 | 310 | 200 | 160 | 138 | 24 | 3 | 8-ϕ18 | 139 |

| 100 | 350 | 235 | 190 | 162 | 24 | 3 | 8-ϕ22 | 155 |

| 125 | 400 | 270 | 220 | 188 | 26 | 3 | 8-ϕ26 | 192 |

| 150 | 480 | 300 | 250 | 218 | 28 | 3 | 8-ϕ26 | 220 |

| 200 | 600 | 375 | 320 | 285 | 34 | 3 | 12-ϕ30 | 303 |

| 250 | 730 | 450 | 385 | 345 | 38 | 3 | 12-ϕ33 | 346 |

| 300 | 850 | 515 | 450 | 410 | 42 | 4 | 16-ϕ33 | 387 |

| 350 | 980 | 580 | 510 | 465 | 46 | 4 | 16-ϕ36 | 441 |

| 400 | 1100 | 660 | 585 | 535 | 50 | 4 | 16-ϕ39 | 570 |

|

|

阀门的安装

|

1 |

安装前应仔细核对阀门的型号、压力、口径是否符合要求,应保持箭头指示方向与管道介质流向一致,确认无误后方可安装。 |

|

2 |

安装前应确保内腔和密封面清洁,检查密封面、螺栓连接、填料压紧、阀杆旋转是否自如等情况。 |

|

3 |

水平管道上的阀门,其阀杆最好垂直向上,不宜将阀杆朝下安装;阀杆朝下不仅操作、维修不便,阀门还容易腐蚀。 |

|

4 |

安装在管道上的阀门,应有操作、维修、拆装的空间位置,手轮的预留空间不得小于100mm。 |

|

5 |

采用法兰端结构的阀门,用户应根据使用温度、使用压力、使用介质选用合适的螺柱,垫片,并均匀对称拧紧连接螺栓、螺母。 |

|

6 |

采用对焊端结构的阀门,用户应按标准要求进行焊接和热处理,焊接应由有资质的人员进行,并在工艺评定合格后方可施焊。 |

|

7 |

阀门开启或关闭应注意定位片行程情况,切勿简单粗暴的开启或关闭,借用“F”扳手用力过度容易导致阀门内件扭曲损坏。 |

阀门的使用:

|

1 |

阀门安装后,如介质温度大于100℃时,应适当轻开填料压盖,充分蒸发波纹管与填料形成空腔内的水份,再紧上填料压盖。 |

|

2 |

通常波纹管阀门没有绝热部分,当介质是高温或低温流体时,不要接触阀门的表面以防灼伤或冻伤。 |

|

3 |

阀门在系统或管路试压时必须处于全开位置。不得部分开启作为调节流量或紧急排放用,由于此类用途而造成的危害制造商不负任何责任。 |

|

4 |

阀门的表面及运动部分如阀杆和阀杆螺母的梯形螺纹、阀门螺母与支架滑动部位容易粘积灰尘、油污以及介质残渍,对阀门易产生磨损和腐蚀甚至产生摩擦热,这对燃烧性气体非常危险,应根据工况经常清扫。 |

|

5 |

阀腔内如有水份,在低温(如介质为液氮)情况下,开关容易导致波纹管损坏,在安装前应将水份排尽,避免出现阀腔内出现结冰现象。 |

阀门的维护:

|

1 |

阀门使用后,应进行定期在役检查,经常检查密封面密封及磨损等情况;填料是否老化,失效;阀体是否发生腐蚀现象,如发现上述情况,应及时进行修理或更换。对水、油介质建议每隔三个月检修一次,对腐蚀性介质建议每隔一个月检修一次,或按当地法规规定。 |

|

2 |

阀门经过检修后,重新进行装配、调整的,在此过程中不允许焊渣飞溅到波纹管的表面或使波纹管受到其它机械性损伤;另外严禁用使波纹管变形的方法来调整管道的安装偏差,以免影响波纹管的正常功能,降低使用寿命。装配好后进行密封性能试验,并做好相关记录。 |

|

3 |

用户可选择合适的尺寸更换阀门填料、垫片、螺栓螺母。但禁止在阀门带压时打开阀盖或压盖更换螺栓、螺母、填料。更换后应经试压合格后使用。 |

|

4 |

用户可自行对阀门密封面进行维修,但应保证其密封性,试压合格后使用。 |

|

5 |

阀门内件一般进行更换,不推荐维修。 |

|

6 |

阀门的承压件不推荐维修,如发现承压件由于使用时间太长而造成影响安全的缺陷,用户应及时更换新阀门。 |

故障诊断和排除:

|

可能发生的故障 |

发生故障的原因 |

排除方法 |

|

操作时卡阻 |

1.填料压得过紧 2.阀杆螺母的螺纹严重磨损 3.阀杆弯曲 4.阀杆螺母、压盖、压套与阀杆间有异物 |

1.适当旋松压盖螺母 2.更换阀杆螺母 3.校正或更换阀杆 4.清除异物 |

|

波纹管渗漏 |

1.波纹管两端与密封钵或阀杆焊接不良,存在夹碴、未焊透,应力裂纹缺陷 2.波纹管由于使用过久而失效 |

1.波纹管两端的焊缝应按有关焊接规程进行,焊后应进焊接质量检测 2.更换波纹管 |

|

阀体与阀盖连接处渗漏 |

1.连接螺栓紧固不匀 2.法兰密封面损坏 3.垫片破裂或失效 |

1.均匀拧紧螺栓 2.重新修整 3.更换垫片 |

|

密封面间渗漏 |

1.密封面有污染物附着 2.密封面被损坏 3.密封面长期使用被磨损 |

1.去除污物 2.重新加工整修 3.重新加工整修 |

|

填料处渗漏 |

1.波纹管破裂 2.填料压盖螺母松驰 3.填料圈数不够 |

1.紧急情况下可先紧填料压盖,后期更2.换波纹管 3.拧紧填料压盖螺母 4.增加填料圈数 |

|

阀体和阀盖破损泄漏 |

1.水击破损阀门 2.疲劳破损 3.冻裂 |

1.要平稳,防止突然停泵和快速关阀 2.超过使用期限、出现早期疲劳缺陷,应更换 3.冬天不用的阀门应排除水介质 |